“坐稳了,我们要驶入颠簸的乡村小路了!”“放轻松,这里是高速环线日上午,记者跟随工作人员一起走进由中建二局华东公司“投资、建造、运营”的国家智能网联汽车基地重要项目之一的武汉智能网联汽车测试场项目,亲身感受了一把智能网联汽车测试场中不同交通场景的乘车体验。

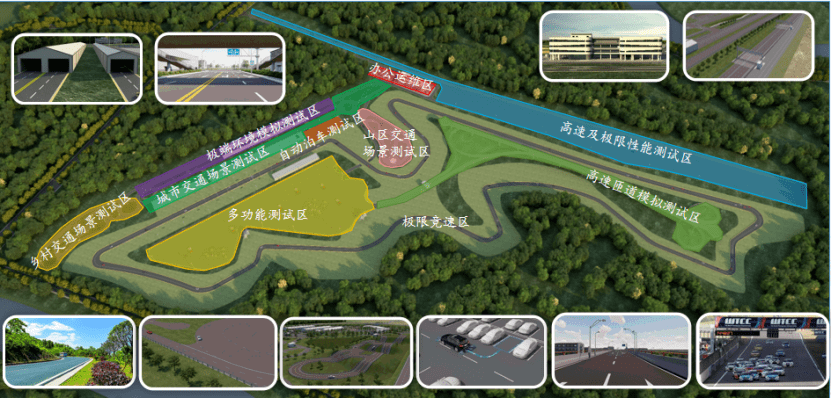

“传统汽车在出厂前,需辗转各地,在不同地势和极端环境中接受性能测试,一趟下来,在大多数情况下要跑遍大半个中国。我们建设的测试场就好比一个‘综合超市’,一键式囊括了高速环线、城市干道、乡镇道路、村道、城市立交等几乎所有的道路场景,满足智能汽车出厂前的所有测试要求。”该项目负责人李纪昕一边体验一边介绍说。

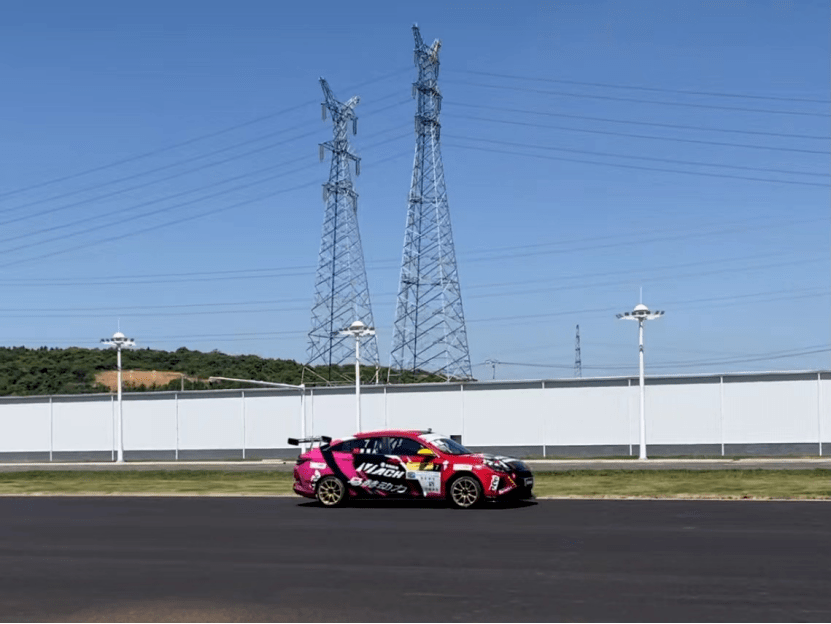

据悉,总投资40亿元、占地面积达1312亩的武汉智能网联汽车测试场内不仅含有极端环境测试区、山区交通场景测试区、城市高架匝道模拟测试区等九大场景测试区,可为每辆智能汽车的出厂“层层把关”,还含有全长4.29公里、共设17个弯道的 F2级赛道,可在引入国际赛事活动时,实现赛车运动与智能网联汽车测试功能的相互融合。

在同一片区域建设不同路面以达到不一样场景测试要求该如何完成?该项目总工程师刘浩说,自项目开工以来,项目团队就从始至终坚持技术先行,不断探索发展创新技术,用科技赋能中国建造,借助科技为打造“智慧车谷”全力以赴。

国际赛车道不同于传统的市政设施建设工程,也同于纯粹的赛道工程,其标准标准严苛。武汉智能网联汽车测试场项目内的赛道作为中部地区首条国际赛道,怎么样才能做到满足赛道“高低起伏”要求的同时又符合测试场道路平整度的要求?如何让赛车“发烧友”享受速度与激情时又充分保障其安全性?如何避免赛道后期的不均匀沉降?

对于记者一连串的疑惑,刘浩给出了答案:“既要满足智能汽车极限竞速性能测试,还要满足赛车爱好者更好的赛车体验的多项‘使命’,确实给建设者们增加了不少的建设难度。未解决这样一些问题,项目团队多次邀请相关行业专家召开了专家评审会,及时补充完善了赛道沥青实施工程的方案,为项目安全施工提供了严谨的指导依据和有力保障。”

“例如,为保证赛道平整度的极致精准,项目在地基施工中用上了近乎所有类型的工程桩,其中管桩的总长度就达100多万米。为了尽最大可能避免了路基的不均匀沉降,项目团队采用泡沫轻质土用于赛道路基填筑,这种轻质性和抗压性极强的填充材料就像是在路基里安插了大量封闭气孔,让赛道可以自由‘呼吸’,从而减轻汽车在高速行驶过程中对赛道下部结构的荷载。”刘浩说。

据介绍,在最重要的摊铺环节,项目部还采用了业内罕见的“数字化3D摊铺”技术,施工全套工艺流程中数字化3D摊铺的检验测试手段能够直接进行实时的三维坐标数据检测和实施工程质量反馈,相较于传统施工,大大简化了检测流程,减少了人员协助,实现了立体控制摊铺的高程精度和平面精度,保证路面的设计模型精准地落实到地面施工中。

“采用3D摊铺技术工作效率相比传统施工提升了一倍,误差也大幅度的降低。因为国际赛车道设计的基本要求是测量赛道内任意一点,4米范围内高差不能超过3毫米,比机场跑道的要求还高一些,所以我们会在每摊铺一遍之后进行精度审核。”该项目赛道负责人王小龙补充说。

对于该赛道的品质,正带着车手郑越在测试场做测试的东风风神马赫车队领队罗凯杰也是赞不绝口:“武汉智能网联汽车测试场内的赛道是湖北唯一一条F2级别赛道,规格仅次于上海国际F1赛车场,赛道路面非常平坦,宽窄缓急变化节奏非常好,是一条开起来很爽快的赛道。同时赛道依地势而建,具有高低落差,结合高低速组合弯道,十分考验车辆的操控性与车手的驾驶技术,它的竣工对华中地区的赛车文化将起到十分有利的推动作用。”

该项目选址天然河畔,位于长江一级阶地,属河流堆积平原地貌单元,场内地质环境复杂,有含煤层、碎石土、岩溶区等,堪称“地质博物馆”。在如此苛刻的地址条件下还需要满足整体赛道的平整性与精确性,难度可想而知。

刘浩介绍说,为了精确掌握现场施工情况,提升整体施工效率,项目团队通过BIM技术搭建了项目管理平台,以信息化技术为手段,以数字中心为基础,基于质量、安全、进度等阶段管控流程,对项目的实名制管理,进度管理、质量管理、安全管理等方面提供可视化的解决方案,实现协同办公机制。

尤其为了将占地面积达1312亩的各个测试区稳稳“托起”,项目前期筑牢“超级地基”的地下工程可谓“浩浩荡荡”,整个工程地面之下由超过6万根桩基支撑,其中管桩5万9千根,灌注桩近4000根。

“在这样的一个过程中,BIM技术的应用起到了至关重要的作用,项目团队利用该项技术生成了场内桩基放样点的所有坐标,并根据地质情况预设出每根桩的所需长度,确保了桩基放样的精确性与科学性。与此同时,结合BIM可视化的工具,项目团队还通过更新数据库信息的方式实现快速管理桩基进度,调整桩的状态就能够最终靠不同的颜色进行标记,极大的提高了施工整体效率。”李纪昕介绍说。

“‘下一代汽车’的诞生需要经过层层‘关卡’的考验,而打磨这些‘关卡’也需要种种科技‘利器’,真正将其打造为国内智能化程度最高的智能网联汽车测试场之一。”刘浩说。

据介绍,该项目不仅体量大、标准高,而且时间紧。高峰期工人超4000人,单日进出车次超3000次。如何在紧迫环境下,依然坚持严把“品质关”?

刘浩说,为挑选到上乘品质的原材料,项目部联合建设、监理、审计、设计五方从全国初选12个矿区,择优对湖北京山、通山、红安,江苏南京四地的矿区当地考验查证、对比,历时13天,最终选定骨料产地,实际做到“万里挑一”。

为完成项目质量目标,制定各施工部位、工序控制标准,项目坚持做到“先实验,再施工”,共设试验室8间,在第三方检测基础上,实验室购买100台专业设备做水泥试验、砂石骨料试验、混凝土强度试验、土工试验等,日均试验约40次,确保施工品质与效率。

为节省工期,项目十大场景测试区同时开建,施工现场按照大工区、小班组“兵团作战”,合理安排作业内容。例如避开高温天气,夜间集中浇筑混凝土;白天再开展高空和临边洞口作业等,确保施工进度、施工安全。

历时三年,精益建造。在这里,地下钻孔3800多个,最难的一个孔打了4天;在这里,6万多根桩基深入地下,稳稳承托起“超级工程”;在这里,项目团队学会“在豆腐脑上雕花”,严守“苛刻”标准。

作为武汉市四大国家级基地之一,武汉智能网联汽车测试场项目全面落成之后,将满足武汉打造面向“下一代汽车”的世界知名“车谷”的需要,助力武汉大都市由“组团结构”向“中轴结构”发展、向“长江时代”跨越。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。

上一篇:中国台湾亚亮YL高精度钻夹头台钻夹头数控中型3824NF

下一篇:大荔县项目选址论证报告翰岚做的好定制

-

华体会足球公众号

华体会足球公众号 -

为己杂谈公众号

为己杂谈公众号 -

华体会体育APP

华体会体育APP -

华体会体育电竞廉政公众号

华体会体育电竞廉政公众号